Scegli la tua lingua

Chiedi a un esperto

Assistenza nella scelta dei materiali

- Home

- Servizi

- Soluzioni tecniche

- Assistenza nella scelta dei materiali

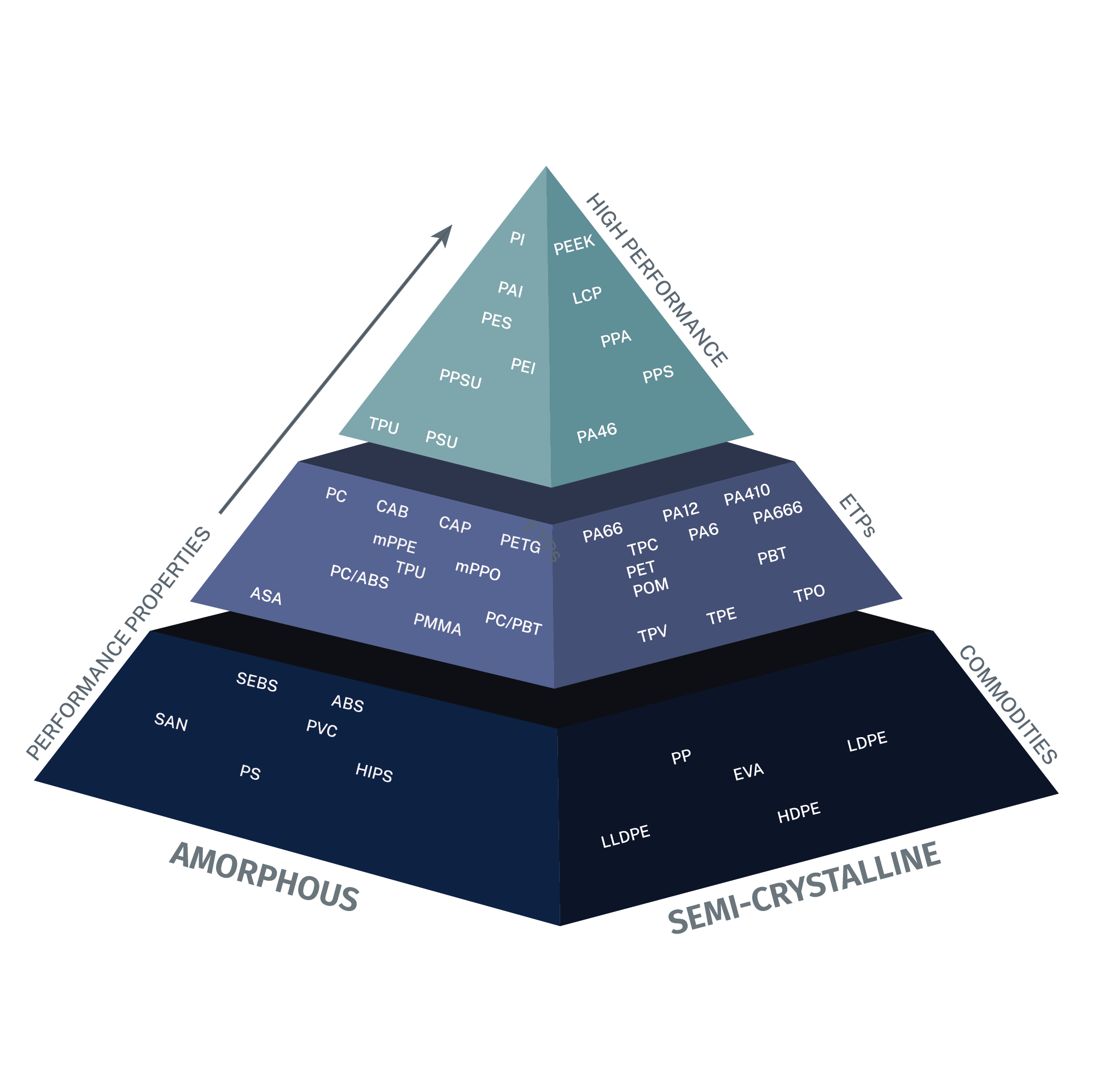

Stai sviluppando un nuovo prodotto? Sei alla ricerca di prodotti alternativi? Per trovare il materiale ideale, è importante valutare tutti gli aspetti di un’applicazione. Ciascuna parte ha i suoi requisiti specifici e necessita di un approccio disciplinato e scientifico per la scelta del materiale.

Per comprendere le tue esigenze, i nostri esperti adottano un approccio passo dopo passo per aiutarti a identificare il materiale ottimale. Viene condotta un’attenta analisi della progettazione della parte, dei requisiti di prestazione, del processo produttivo e delle relative attrezzature, in modo che i requisiti critici possano essere prioritizzati e classificati, il che consente la selezione della resina termoplastica giusta.

La progettazione di un componente o di un assemblaggio finito è generalmente definita con l’obiettivo di soddisfare le esigenze funzionali dell’applicazione. Tuttavia, è fondamentale rivedere la progettazione per garantire che non ci siano omissioni né nel processo produttivo né nel materiale, che potrebbero essere dannose per le prestazioni del prodotto finale, e definire eventuali caratteristiche che potrebbero essere cruciali per il processo di selezione dei materiali. Tra i principali criteri da considerare figurano:

È importante considerare attentamente la progettazione ed essere preparati e flessibili rispetto ad alternative o cambiamenti durante il processo di selezione del materiale. A volte è meglio accettare una modifica progettuale che consentirà a un materiale con prestazioni inferiori (e meno costoso) di funzionare nell’applicazione.

Oltre alle considerazioni di progettazione, è fondamentale definire i requisiti prestazionali finali dell’applicazione, inclusi eventuali requisiti normativi o di certificazione applicabili. Questioni da tenere presente:

Durante il processo di selezione del materiale è necessario considerare attentamente il processo di produzione al fine di garantire che i dettagli rilevanti non vengano trascurati e che i relativi requisiti possano essere soddisfatti dal materiale selezionato.

È importante dare priorità agli attributi del materiale che sono più critici per un’applicazione o un componente. Per raggiungere questo obiettivo, è necessario esaminare i requisiti dell’applicazione dando priorità a quelli più importanti in modo che determinino il processo di selezione del materiale.

Ad esempio, se un’applicazione richiede un materiale trasparente, con un’ottima trasmissione della luce e resistenza agli UV, l’unica opzione possibile potrebbe essere l’acrilico (PMMA).

Un’altra applicazione potrebbe richiedere un materiale trasparente con altri attributi funzionali meno critici. Pertanto, è necessario considerare diversi materiali, tra cui:

La classificazione e revisione dei requisiti più critici per l’applicazione garantirà che siano considerati i materiali adatti per l’applicazione e consentirà il raggiungimento dell’obiettivo di trovare materiali a costi ridotti che soddisfino i requisiti stabiliti.

Dopo aver stabilito e classificato i requisiti, i nostri esperti tecnici ti aiuteranno a valutare e confrontare le soluzioni di materiali potenziali per la tua applicazione. La selezione finale che farai dovrebbe essere basata su:

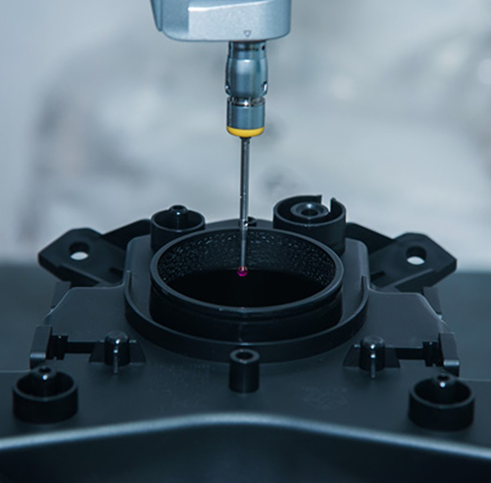

È necessario testare il prodotto finale o il componente effettivo per confermare che il materiale selezionato, la progettazione della parte e il processo di produzione offrano le prestazioni richieste per l’applicazione. Questo passaggio viene completato in diverse fasi all’interno del ciclo di sviluppo del prodotto, ad esempio durante la prototipazione iniziale, la convalida della produzione o entrambe. I nostri esperti possono aiutarti a stabilire un piano di test, analizzare i dati di test per determinare se il materiale, la progettazione della parte o il processo soddisfano le tue esigenze, dandoti suggerimenti per eventuali miglioramenti, se necessario.

Le fasi di verifica dei test utilizzate per valutare i risultati finali possono includere: